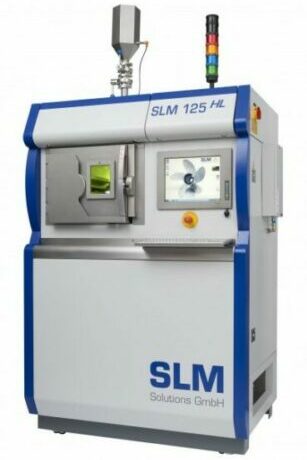

DMLS (Direct Metal Laser Sintering) und SLM (Selective Laser Melting) sind Methoden der additiven Fertigung. Sie ermöglichen die Herstellung von 3D-Metalldruckteilen durch Aggregation feiner Metallpulverpartikel, die dann miteinander verschweißt werden.

Der Laser sintert eine Materialschicht, die als erste auf die Platte gelegt wird. Das Tablett wird dann eine Stufe tiefer gestellt, und ein Rechen legt eine Schicht auf die bereits vorhandene erste Schicht. Der Laser verschmilzt die beiden Schichten miteinander, sodass ein dreidimensionales Objekt entstehen kann.

Das verwendete Pulver ist ein Metallpulver. Mit dieser Technik können also Metallteile wie Aluminium, Edelstahl, Stahl, aber auch Bronze, Gold … gedruckt werden.

Der 3D-Druck von Metallen durch Sintern wird in der Industrie in der Produktion eingesetzt, da die hergestellten Metallteile genauso widerstandsfähig sind wie bei herkömmlichen Fertigungstechniken wie maschineller Bearbeitung oder Gießen.

Diese Technologie hat große Vorteile gegenüber herkömmlichen Produktionstechniken, da selbst komplexe Objekte in einem einzigen Produktionszyklus hergestellt werden können und somit die Produktionskosten gesenkt werden. Darüber hinaus bietet sie die Möglichkeit, Geometrien und Strukturen zu drucken, die auf einer CNC-Maschine nicht gefräst werden können.

Der 3D-Druck durch Metallsintern in Kombination mit der Topologieanalyse ermöglicht die Herstellung von leichteren Teilen im Vergleich zu herkömmlichen Fertigungsmethoden.

Bitte kontaktieren Sie uns, um das Material und die Ausführungen festzulegen, die Sie aus diesen verschiedenen Sorten verwenden möchten:

Bei den Maßen Ihrer Räume können wir die Norm NFT 58-000 Normalklasse einhalten.

Für den Prozess des Metallsinterns benötigen Sie je nach Größe und Ausführung Ihres Projekts 2 bis 6 Werktage. Bezüglich Ihrer Miniserien (bis zu einigen hundert Stück, bitte kontaktieren Sie uns, um die Frist zu erhalten).

Bezüglich des Designs Ihrer Räume sollten Sie eine Mindestwandstärke von 0,8 mm einplanen.

Wenn Sie mehr über unsere anderen Produktionsmittel für die additive Fertigung erfahren möchten, besuchen Sie bitte unsere

unsere Seite, die unseren Maschinen gewidmet ist.

Benötigen Sie ein Angebot oder Informationen über Rapid Prototyping?

Fragen Sie uns nach einem

schnelles Angebot

oder rufen Sie uns an unter

+33 (0)5 55 06 17 17