Le moulage par injection réaction (reaction injection molding (RIM) en anglais) est un procédé de moulage par injection consistant à mélanger intimement sous pression plusieurs composants réactifs, éventuellement additionnés de charges, avant de les introduire dans le moule où ils réagissent (polymérisation, réticulation) pour former l’objet fini.

Tout comme pour la coulée sous vide, on part d’un modèle maître créé par Stéréolithographie, puis un moule sera fabriqué en résine époxy ou silicone.

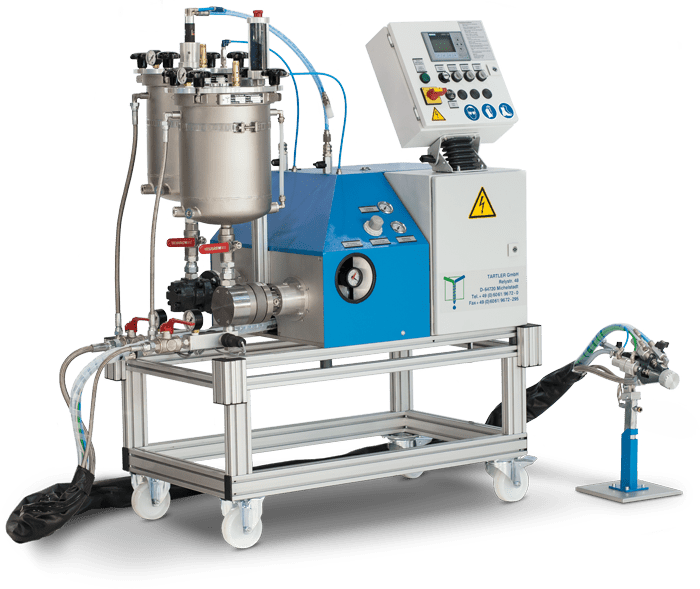

Ce moule sera ensuite rempli de résine polyuréthane à l’aide d’une machine spécifique sous basse pression.

Le moulage par injection-réaction RIM est une excellente alternative à l’injection pour des séries de 30 à 100 pièces. La qualité y est équivalente, avec un large éventail de résines techniques et de couleurs.

Le moulage par injection-réaction peut produire des pièces solides, flexibles et légères qui peuvent facilement être peintes.

Le temps de cycle est rapide comparé aux matériaux coulés sous vide.

Le mélange bi-composant injecté dans le moule a une viscosité beaucoup plus basse que celle des polymères thermoplastiques fondus, donc des articles grands, légers et à paroi mince peuvent être fabriqués avec succès par la RIM. Ce mélange moins visqueux nécessite également moins de forces de serrage, ce qui conduit à un équipement plus petit et à une réduction de l’investissement.

Chez Axis nous utilisons essentiellement du PP et une résine proche de l’ABS. N’hésitez pas à nous contacter si vous avez un besoin spécifique.

Nous pourrons prendre en charge les différentes finitions si besoin:

Concernant le moulage RIM, il faudra compter entre 2 et 3 semaines pour concevoir les outillages, avec une production de 10 à 30 pièces par semaine. Tout dépendra de la taille et la complexité de votre projet.

Les sous-ensembles sont toujours réalisés avec vos critères de fonctionnalité. Nous sommes à votre disposition pour évaluer au mieux vos besoins.

Pour en savoir plus sur nos autres moyens de production en fabrication additive, n’hésitez pas à consulter notre page dédiée à nos machines.

Besoin d’un devis ou d’informations sur le prototypage rapide ?

Demandez-nous un devis rapide ou appelez-nous au +33 (0)5 55 06 17 17