El moldeo por inyección reactiva (RIM) es un proceso de moldeo por inyección que implica la mezcla bajo presión de varios componentes reactivos, posiblemente con cargas añadidas, antes de introducirlos en el molde donde reaccionan (polimerización, reticulación) para formar el objeto acabado.

Al igual que con la colado en vacío, se parte de un modelo maestro creado mediante estereolitografía, y luego se fabrica un molde con resina epoxi o de silicona.

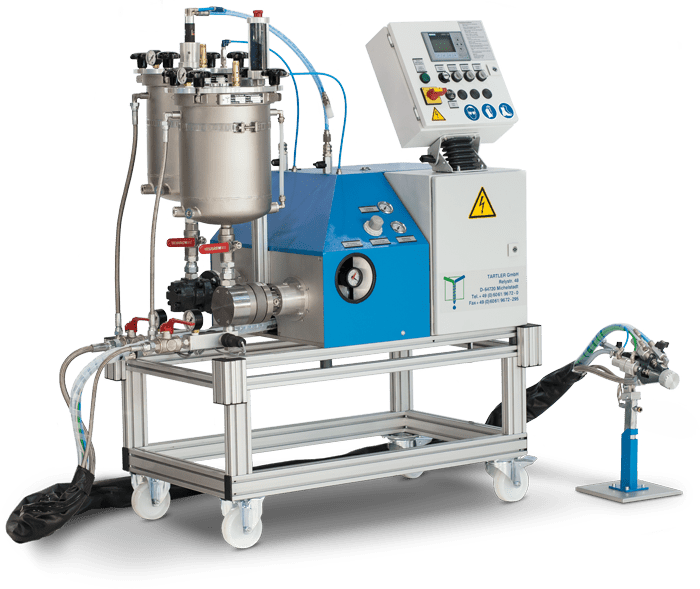

A continuación, este molde se rellena con resina de poliuretano mediante una máquina especial de baja presión.

El moldeo por inyección de reacción RIM es una excelente alternativa al moldeo por inyección para series de producción de 30 a 100 piezas. La calidad es equivalente, con una amplia gama de resinas técnicas y colores.

El moldeo por inyección de reacción puede producir piezas resistentes, flexibles y ligeras que pueden pintarse fácilmente.

El tiempo de ciclo es rápido en comparación con los materiales moldeados al vacío.

La mezcla de dos componentes inyectada en el molde tiene una viscosidad mucho menor que la de los polímeros termoplásticos fundidos, por lo que se pueden fabricar con éxito artículos grandes, ligeros y de paredes finas mediante RIM. Esta mezcla menos viscosa también requiere menos fuerzas de sujeción, lo que se traduce en equipos más pequeños y una menor inversión.

En Axis utilizamos principalmente PP y una resina similar al ABS. No dude en ponerse en contacto con nosotros si tiene alguna necesidad específica.

Si lo desea, podemos encargarnos de los toques finales:

Para el moldeo RIM, el diseño del utillaje llevará entre 2 y 3 semanas, con una producción de 10 a 30 piezas por semana. Todo depende del tamaño y la complejidad de su proyecto.

Los subconjuntos se diseñan siempre según sus criterios funcionales. Estaremos encantados de ayudarle a evaluar sus necesidades.

Para obtener más información sobre nuestros otros recursos de producción de fabricación aditiva, visite

nuestra página de máquinas.

¿Necesita presupuesto o información sobre prototipado rápido?

Pídanos un

presupuesto rápido

o llámenos al

+33 (0)5 55 06 17 17