La technologie par dépose de fil (de l’anglais Fused Filament Fabrication FFF ou encore Fused Deposition Modeling FDM) est certainement la technologie la plus connue par le grand public. Etant une des technologies les moins chères, elle s’est largement répandue chez les particuliers et les PME.

Le concept est très simple car il s’agit de l’extrusion d’un fil de polymère thermoplastique chauffé à travers une buse (ou tête d’impression). La tête suit le tracé défini par le fichier 3D pour reproduire la pièce couche après couche.

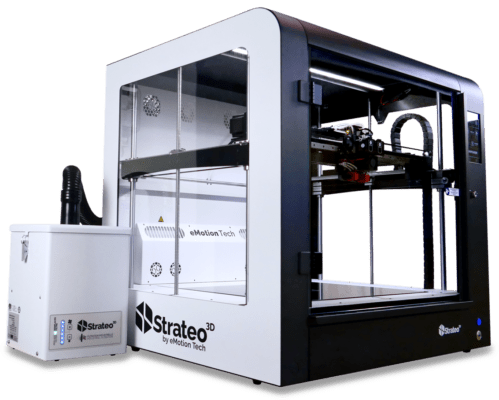

Chez Axis, nous utilisons des imprimantes FDM professionnelles dont la qualité d’impression et de répétabilité nous permet de répondre à tous les besoins de nos clients.

Les dimensions d’impression de notre plus grande machine nous permettent de produire des pièces jusqu’à 900 x 600 x 900 mm.

Hormis son prix attractif, la technologie par dépose de fil, permet une grande fléxibilité au niveau des matériaux utilisés. Du plus simple plastique biosourcé tel que le PLA, aux matériaux plus techniques comme l’ABS, le nylon, l’ASA, le polycarbonate ou l’Ultem, en passant par les TPU (plastiques souples), les filaments chargés (bois, fibres composites…). Les choix de couleurs sont aussi très larges et permettent une infinité de combinaisons.

Si vous avez un projet particulier, n’hésitez pas à nous contacter pour trouver ensemble les meilleurs matériaux.

Chez Axis, qui se focalise sur l’impression 3D pour les entreprises, nous travaillons essentiellement avec des matériaux pour prototypage professionnel. Si toutefois vous avez un besoin spécifique, n’hésitez pas à nous contacter afin définir ensemble le meilleur matériau pour votre projet. Vous pouvez aussi consulter nos fiches matières.

Matériaux en stock et couramment utilisés:

Pour les dimensions de vos pièces nous sommes en mesure de respecter la norme NFT 58-000 classe normale.

Pour vos projets d’impression 3D utilisant la technologie d’impression par dépose de fil fondu, il faut compter 2 à 5 jours ouvrés suivant taille et la finition choisie. Pour vos mini séries, merci de nous contacter pour vous donner un délai précis en fonction de vos pièces et quantités.

Concernant le design de vos pièces, prévoyez une épaisseur de paroi minimum de 0.8 mm.

Pour pouvoir obtenir une pièce via la technologie de dépose de fil fondu, plusieurs étapes sont nécessaires :

Pour en savoir plus sur nos autres moyens de production en fabrication additive, n’hésitez pas à consulter notre page dédiée à nos machines.

Besoin d’un devis ou d’informations sur le prototypage rapide ?

Demandez-nous un devis rapide ou appelez-nous au +33 (0)5 55 06 17 17