Das Reaktionsspritzgießen (engl. reaction injection molding (RIM)) ist ein Spritzgießverfahren, bei dem mehrere reaktive Komponenten, eventuell mit Füllstoffen, unter Druck innig vermischt werden, bevor sie in die Form gegeben werden, wo sie reagieren (Polymerisation, Vernetzung), um das fertige Objekt zu bilden.

Wie beim Vakuumgießen geht man von einem durch Stereolithografie erstellten Mastermodell aus, dann wird eine Form aus Epoxidharz oder Silikon hergestellt.

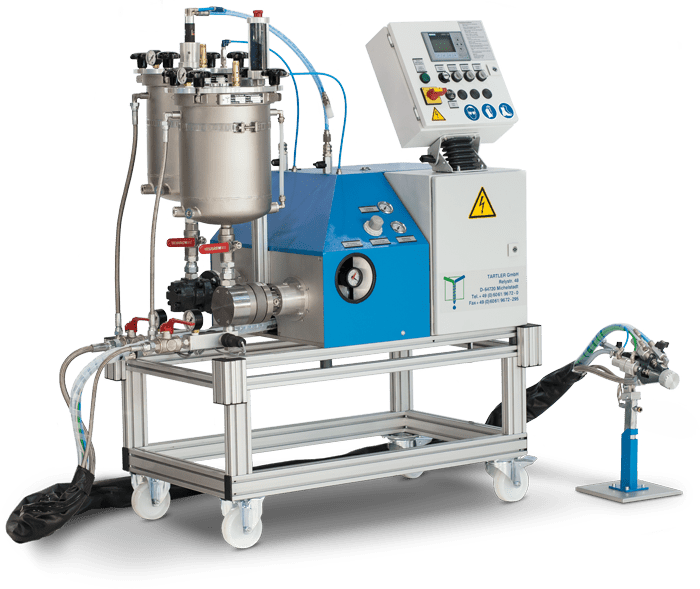

Diese Form wird dann mithilfe einer speziellen Maschine unter niedrigem Druck mit Polyurethanharz gefüllt.

Das RIM-Reaktionsspritzgießen ist eine hervorragende Alternative zum Spritzgussverfahren für Serien von 30 bis 100 Stück. Die Qualität ist dort gleichwertig, mit einer großen Auswahl an technischen Harzen und Farben.

Das Reaktionsspritzgießen kann starke, flexible und leichte Teile herstellen, die leicht lackiert werden können.

Die Zykluszeit ist im Vergleich zu vakuumgegossenen Materialien schnell.

Die in die Form eingespritzte Zweikomponentenmischung hat eine viel niedrigere Viskosität als geschmolzene thermoplastische Polymere, daher können große, leichte und dünnwandige Artikel erfolgreich mit RIM hergestellt werden. Diese weniger viskose Mischung erfordert auch weniger Spannkräfte, was zu einer kleineren Ausrüstung und einer geringeren Investition führt.

Bei Axis verwenden wir hauptsächlich PP und ein ABS-ähnliches Harz. Zögern Sie nicht, uns zu kontaktieren, wenn Sie einen bestimmten Bedarf haben.

Wir können uns bei Bedarf um die verschiedenen Endbearbeitungen kümmern:

Was das RIM-Gießen betrifft, so wird es 2-3 Wochen dauern, um die Werkzeuge zu entwerfen, wobei 10-30 Stück pro Woche hergestellt werden. Das hängt von der Größe und Komplexität Ihres Projekts ab.

Die Untergruppen werden immer mit Ihren Kriterien für Funktionalität hergestellt. Wir stehen Ihnen gerne zur Verfügung, um Ihre Bedürfnisse bestmöglich zu evaluieren.

Wenn Sie mehr über unsere anderen Produktionsmittel für die additive Fertigung erfahren möchten, besuchen Sie bitte unsere

unsere Seite, die unseren Maschinen gewidmet ist.

Benötigen Sie ein Angebot oder Informationen über Rapid Prototyping?

Fragen Sie uns nach einem

schnelles Angebot

oder rufen Sie uns an unter

+33 (0)5 55 06 17 17